汽车行业

管理痛点

1、目前物料/零部件、过程检验标准比较零散,没有完全实现每个零部件、工序都有唯一性的检验标准;不良没有完全实现系统性的编码规范,质量问题描述不规范,统计分析困难。

2、整车研发项目质量门有明确策划,但是过程输出物格式差异大,不规范。质量管理部主要介入实物质量管控对转阶段质量门的管理能力偏弱。研发质量问题管理基本是手工、EXCEL在管理,改进进度跟踪管理不便,无法共享也没有实现经验的沉淀。

3、核心零部件与供方协同开发,供方APQP有明确的流程和管理要求,因为缺乏平台支持所以内部基本是用EXCEL在管理,同时与供应商协同通过邮件、微信等不同模式交互在展开,过程跟踪管理困难、效率低下。不利于整个车型零部件整体开发进度的协同和共享。供应商开发、改进活动等业务流程跨部门协同,部门接口业务控制不够严谨、协同困难、效率不够高。

4、与供应商(几百家供应商,众多物料)供应商业绩评价、年度审核、供应商开发、供应商不合格品处理等业务基本上通过手工、邮件或传真方式展开,周期长,费用高,效率低。

5、在关键质量特性管控方面,白车身尺寸精测、涂装膜厚、油漆附着力、总装力矩等都属于过程关键质量特性,现有采用手工录入EXCEL展开SPC控制图、直方图、CPK过程能力监控,基本都是个人展开管控没有监控和共享,容易造成数据采集执行的不到位,策划形同虚设。过程异常很难真正管控到位。

6、冲压、焊装、涂装、总装、整车检验过程质量管理方面,各质量信息EXCEL管理,邮件传递,手工统计分析,工作量大,容易出错。分散多人管理,随人员流动易丢失。手工过程统计分析数据准确性不高、效性差。

7、目前售后质量信息在售后系统中,在统计零公里、早期故障率及不同故障里程故障率时需要整合产品发货时间、生产时间及故障信息展开,人工售后质量统计分析效率不高,且对统计分析人员要求很高。很难进行灵活的数据多维度比对、分析。

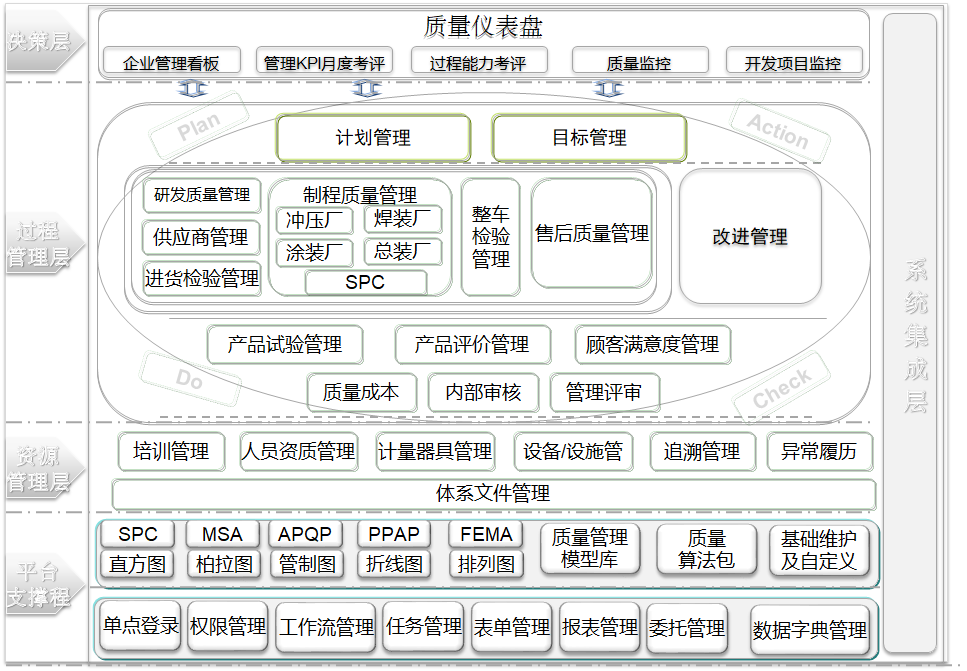

汽车行业:功能架构图