厦门安必兴QMS质量管理系统案例介绍-流程性行业-华兴玻璃

公司背景

公司需求

目前公司已实施了SAP ERP系统,实现了产、供、销、财务等业务基于统一平台的协同运作。然而,目前ERP 主要实现的是对采购、库存、销售、财务等交易事务的管理,缺乏对制造过程的控制,从而存在以下问题:

● 制造过程生产及质量信息,分散在ERP系统、计数系统、EBI自动检测机、裂纹检测机及品管人员的纸面检验记录中,形成一个个信息孤岛,造成数据共享困难;

● 产品质量数据统计分析及周月报数据为人工汇总统计,效率及数据准确性都难保障,影响数据价值的挖掘。且数据容易因人员离职造成丢失;

● 生产过程异常信息反馈,依赖人员手工填写看板、视频传递,容易因人员执行力造成现有“视频信息反馈系统”功能的无法发挥;

● 产品容量、重量等关键质量控制点目前有展开抽检,但任然停留在合格管控阶段,没有展开过程能力控制。

为此,公司需要建立一套生产过程管控系统平台,通过IT技术实现ERP生产计划信息、计数系统、EBI外观检测机、裂纹检测机、电子称、卡尺、三坐标等生产过程产品检验信息的全面集成,并自动展开统计汇总及监控预警,自动输出质量周月报。通过监控预警规则对生产过程展开动态监控及纠正预防措施管理,第一时间发现生产过程质量问题;通过数据分析,不断挖掘优化空间,降低生产成本,提升生产效率及工作效率,并全面提升制造过程管控能力。

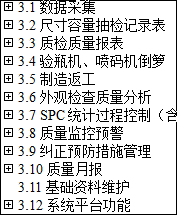

2)尺寸、容量抽检记录表:实现灯检抽检、网检、验瓶机抽检、机前反馈、入库前反馈、喷涂、应力抽检缺陷项目及报废模号、数量等信息的采集。支持EXCLE导入功能。并实现展开自定义时间段、机台、班次、产品编号等项目展开尺寸容量抽检记录表查询。

3)质检质量报表:实现灯检抽检、网检、验瓶机抽检、机前反馈、入库前反馈、喷涂、应力抽检缺陷项目及报废模号、数量等信息的采集。支持EXCLE导入功能。展开自定义时间段、机台、班次、模具号、产品编号、缺陷项目、来源等项目展开质检信息查询,及展开自定义时间段、机台、班次、模具号、产品编号、缺陷项目、来源等项目展开质检质量多维度分析。

4)验瓶机、喷码机倒箩记录表:实现验瓶机、喷码机倒箩记录表数量信息采集和查询。展开自定义时间段、返工炉、机台、停顿部位、原因等项目展开倒箩多维度分析。

5)返工统计表:实现返工统计表的EXCEL导入及在线录入、查询功能。展开自定义时间段、返工炉、机台、缺陷项目等项目展开返工多维度分析。

6)外观检查质量分析:对裂纹检测机、摄像机、灯检位机的缺陷项目展开多维度自定义条件组合,展开柏拉图分析。

7)SPC统计过程控制:基于SPC统计过程控制系统展开,将涵盖过程自定义、质量特性自定义、控制图、直方图分析、统计量分析、过程能力监控、过程能力考评功能。并通过与各分厂制造过程硬件展开集成实现部分质量特性数据信息的在线采集。

8)质量监控管理:支持自定义的质量指标监控功能,系统自动对相应的管理人员发出预警信息,使得质量管理精细化目标成为可能。

9)质量改进:发起 “纠正预防措施单”流程,实现处理流程的电子化。实现业务过程的任务待办、邮件通知及流程状态查看。实现改进按时完成率统计,支持展开不同异常来源异常改进按责任单位、是否有效等维度展开统计汇总。

10)质量月报:展开报废数量月推移图趋势分析,并支持展开窑炉、班组、机台、缺陷项目柏拉图分析。展开碎玻璃数量推移图趋势分析,并支持展开碎玻璃报废次数、部门数量对比等分析。展开窑炉严重废品推移图分析,并支持展开报废窑炉、生产线分布分析。展开铁杂志数量推移图趋势分析,并展开铁杂志窑炉分布分析。各窑炉应力喷涂、到瓶数量推移图趋势分析,并展开窑炉、生产线分析。支持展开各窑炉倒箩次数推移图及倒箩数量排列图分析。展开返工数量推移图分析,并支持窑炉返工数量柏拉图分析。

应用效果

建立生产过程管控系统平台,通过IT技术实现计数系统信息、EBI外观检测机、裂纹检测机、电子称、卡尺、厚度计等生产过程信息展开全面集成,并自动展开统计汇总、分析及监控预警,自动输出质量周月报。通过监控预警规则对生产过程展开动态监控及纠正预防措施管理,第一时间发现生产过程质量问题;通过数据分析,不断挖掘优化空间,降低生产成本,提升生产效率及工作效率,全面提升制造过程管控能力。

1、生产过程信息可视化、透明化:实时查询和全程监控产品、在制品的生产、质量等状况。

2、建立生产全过程数据管理平台:MPCS系统将与ERP系统、计数系统、EBI自动检测机、裂纹检测机、电子称、卡尺、三坐标等系统及检验设备进行整合,消除信息孤岛,全面贯通制造过程信息链,及时监控和发现生产、检验、等问题,通过数据分析,不断挖掘优化空间,降低生产成本,缩短生产周期,提高工作效率。

3、建立制造过程信息反馈、监控预警平台:基于IT技术实现制造过程信息反馈机制的系统固化,系统支持自动监控预警规则的定义,如单项合格率超过1%预警、不良率超过X%预警等,当制造过程异常是自动发起异常消息 通知;并实现成品检验不良TOP 10的在线、动态共享查询。加强生产各相关部门的协同能力,提高工作效率。

4、实现制造过程质量管理方式的转变:基于SPC统计过程控制系统展开理容量、重量、尺寸等产品关键质量控制,并支持过程能力监控管理。实现制造过程产品合格控制到过程能力控制的转变。

5、为持续改善提供动态、高效的数据平台支撑: 产品外观检查、巡检、理化试验、报废、关键质量控制点等数据的系统采集,通过用户自定义时间段、车间、生产线、产品型号等条件,自动的展开产品合格率、不良TOP 10、报废分析、过程能力分析等统计分析,为决策层提供动数据平台支撑,进而促进绩效管理及决策效率提升。

广东华兴玻璃股份有限公司是一家生产高白、普白、翠绿料等综合日用玻璃制品的大型民营玻璃容器制造企业。总部位于广东省佛山市南海区罗村街道办事处务庄工业区,公司总注册资金近40000万元,拥有一大批富于管理、生产经验的职(员)工,其中中高级管理与技术人员约800人,总占地面积200多万m2。

公司自1987年正式投产以来,始终坚持“服务客户、激励同行、回报社会、创造效益、体现价值”的企业使命,坚持“卓越的品质,完美的追求”的质量方针,坚持“以人为本、靠科技进步”的管理方针,注重选拔、任用人才,不断引进国内外先进生产、检测设备,致力于为顾客提供高质量的产品和服务,生产规模不断扩大,现下设十个职能中心,拥有十三个生产基地。产品也从单一品种发展到多品种系列,现生产品种包括食品、饮料、调味、保健、酒类、医药、化妆类包装瓶和器皿等。产品远销港澳、东南亚、美国、加拿大等国家和地区。生产规模居国内同行业前列。公司是中国日用玻璃协会副理事长单位。

公司需求

目前公司已实施了SAP ERP系统,实现了产、供、销、财务等业务基于统一平台的协同运作。然而,目前ERP 主要实现的是对采购、库存、销售、财务等交易事务的管理,缺乏对制造过程的控制,从而存在以下问题:

● 制造过程生产及质量信息,分散在ERP系统、计数系统、EBI自动检测机、裂纹检测机及品管人员的纸面检验记录中,形成一个个信息孤岛,造成数据共享困难;

● 产品质量数据统计分析及周月报数据为人工汇总统计,效率及数据准确性都难保障,影响数据价值的挖掘。且数据容易因人员离职造成丢失;

● 生产过程异常信息反馈,依赖人员手工填写看板、视频传递,容易因人员执行力造成现有“视频信息反馈系统”功能的无法发挥;

● 产品容量、重量等关键质量控制点目前有展开抽检,但任然停留在合格管控阶段,没有展开过程能力控制。

为此,公司需要建立一套生产过程管控系统平台,通过IT技术实现ERP生产计划信息、计数系统、EBI外观检测机、裂纹检测机、电子称、卡尺、三坐标等生产过程产品检验信息的全面集成,并自动展开统计汇总及监控预警,自动输出质量周月报。通过监控预警规则对生产过程展开动态监控及纠正预防措施管理,第一时间发现生产过程质量问题;通过数据分析,不断挖掘优化空间,降低生产成本,提升生产效率及工作效率,并全面提升制造过程管控能力。

解决方案

2)尺寸、容量抽检记录表:实现灯检抽检、网检、验瓶机抽检、机前反馈、入库前反馈、喷涂、应力抽检缺陷项目及报废模号、数量等信息的采集。支持EXCLE导入功能。并实现展开自定义时间段、机台、班次、产品编号等项目展开尺寸容量抽检记录表查询。

3)质检质量报表:实现灯检抽检、网检、验瓶机抽检、机前反馈、入库前反馈、喷涂、应力抽检缺陷项目及报废模号、数量等信息的采集。支持EXCLE导入功能。展开自定义时间段、机台、班次、模具号、产品编号、缺陷项目、来源等项目展开质检信息查询,及展开自定义时间段、机台、班次、模具号、产品编号、缺陷项目、来源等项目展开质检质量多维度分析。

4)验瓶机、喷码机倒箩记录表:实现验瓶机、喷码机倒箩记录表数量信息采集和查询。展开自定义时间段、返工炉、机台、停顿部位、原因等项目展开倒箩多维度分析。

5)返工统计表:实现返工统计表的EXCEL导入及在线录入、查询功能。展开自定义时间段、返工炉、机台、缺陷项目等项目展开返工多维度分析。

6)外观检查质量分析:对裂纹检测机、摄像机、灯检位机的缺陷项目展开多维度自定义条件组合,展开柏拉图分析。

7)SPC统计过程控制:基于SPC统计过程控制系统展开,将涵盖过程自定义、质量特性自定义、控制图、直方图分析、统计量分析、过程能力监控、过程能力考评功能。并通过与各分厂制造过程硬件展开集成实现部分质量特性数据信息的在线采集。

8)质量监控管理:支持自定义的质量指标监控功能,系统自动对相应的管理人员发出预警信息,使得质量管理精细化目标成为可能。

9)质量改进:发起 “纠正预防措施单”流程,实现处理流程的电子化。实现业务过程的任务待办、邮件通知及流程状态查看。实现改进按时完成率统计,支持展开不同异常来源异常改进按责任单位、是否有效等维度展开统计汇总。

10)质量月报:展开报废数量月推移图趋势分析,并支持展开窑炉、班组、机台、缺陷项目柏拉图分析。展开碎玻璃数量推移图趋势分析,并支持展开碎玻璃报废次数、部门数量对比等分析。展开窑炉严重废品推移图分析,并支持展开报废窑炉、生产线分布分析。展开铁杂志数量推移图趋势分析,并展开铁杂志窑炉分布分析。各窑炉应力喷涂、到瓶数量推移图趋势分析,并展开窑炉、生产线分析。支持展开各窑炉倒箩次数推移图及倒箩数量排列图分析。展开返工数量推移图分析,并支持窑炉返工数量柏拉图分析。

应用效果

建立生产过程管控系统平台,通过IT技术实现计数系统信息、EBI外观检测机、裂纹检测机、电子称、卡尺、厚度计等生产过程信息展开全面集成,并自动展开统计汇总、分析及监控预警,自动输出质量周月报。通过监控预警规则对生产过程展开动态监控及纠正预防措施管理,第一时间发现生产过程质量问题;通过数据分析,不断挖掘优化空间,降低生产成本,提升生产效率及工作效率,全面提升制造过程管控能力。

1、生产过程信息可视化、透明化:实时查询和全程监控产品、在制品的生产、质量等状况。

2、建立生产全过程数据管理平台:MPCS系统将与ERP系统、计数系统、EBI自动检测机、裂纹检测机、电子称、卡尺、三坐标等系统及检验设备进行整合,消除信息孤岛,全面贯通制造过程信息链,及时监控和发现生产、检验、等问题,通过数据分析,不断挖掘优化空间,降低生产成本,缩短生产周期,提高工作效率。

3、建立制造过程信息反馈、监控预警平台:基于IT技术实现制造过程信息反馈机制的系统固化,系统支持自动监控预警规则的定义,如单项合格率超过1%预警、不良率超过X%预警等,当制造过程异常是自动发起异常消息 通知;并实现成品检验不良TOP 10的在线、动态共享查询。加强生产各相关部门的协同能力,提高工作效率。

4、实现制造过程质量管理方式的转变:基于SPC统计过程控制系统展开理容量、重量、尺寸等产品关键质量控制,并支持过程能力监控管理。实现制造过程产品合格控制到过程能力控制的转变。

5、为持续改善提供动态、高效的数据平台支撑: 产品外观检查、巡检、理化试验、报废、关键质量控制点等数据的系统采集,通过用户自定义时间段、车间、生产线、产品型号等条件,自动的展开产品合格率、不良TOP 10、报废分析、过程能力分析等统计分析,为决策层提供动数据平台支撑,进而促进绩效管理及决策效率提升。

6、构建制造过程改进协同平台:通过系统的数据分析为改进机会挖掘提供量化的支持,并展开改进过程跟踪管理,基于系统展开改进效果的严重,实现质量异常的闭环管理。